Tiềm năng từ thu gom và chuyển đổi CO2 trong ngành công nghiệp xi măng!

Các phản ứng hóa học liên quan đến quá trình sản xuất xi măng khiến cho nó trở thành một trong những nguồn phát thải carbon dioxide (CO2) đáng kể nhất. Theo báo cáo năm 2021 do Imperial College (Đại học Hoàng Gia) phát hành, mỗi tấn clinker phát thải ra khoảng 0,6 tấn CO2 trong quá trình nung luyện. Thực tế, Hiệp hội Xi măng và Bê tông toàn cầu (GCCA) báo cáo rằng ngành Xi măng đóng góp khoảng 7 - 8% lượng khí thải CO2 do con người tạo ra trên toàn cầu. Điều đó đã đưa xi măng vượt lên trước ngành Hàng không và vượt xa lượng khí thải của bất kỳ quốc gia nào, ngoại trừ Trung Quốc hoặc Hoa Kỳ.

Rõ ràng là việc hạn chế lượng khí thải CO2 từ quá trình sản xuất xi măng sẽ tạo ra sự khác biệt quan trọng trong việc giúp Thế giới đạt được các mục tiêu thuần bằng 0 để hạn chế sự ấm lên toàn cầu. Có nhiều khả năng để giảm bớt lượng khí thải trong chuỗi giá trị, ví dụ qua việc thay thế nhiên liệu hóa thạch bằng năng lượng tái chế và Hydro xanh, phát triển các lò hiệu quả về năng lượng hơn và đưa ra các loại xi măng mới thấp clinker. Tuy nhiên, các biện pháp này không thể loại bỏ hoàn toàn lượng khí thải CO2. Đó là vì một tỷ lệ lớn khí thải CO2 tạo ra từ cacbonat canxi (CaCO3) có trong clinker, phản ứng để tạo thành oxit canxi (CaO) và giải phóng CO2 vào trong khí quyển. Vì vậy, có một kẽ hở đáng kể mà sẽ cần phải được giải quyết bằng công nghệ thu gom và tồn trữ carbon (CCS).

Thách thức chính là CCS vẫn còn đang ở trong giai đoạn sơ khai, đặc biệt là trong ngành Xi măng. Theo báo cáo giám sát xi măng do Cơ quan Năng lượng Quốc tế (IEA) xuất bản trong tháng 9/2022, hiện nay chỉ có khoảng 0,1 megaton (Mt) phát thải xi măng đang được thu gom.³ Điều đó có nghĩa là việc triển khai CCS phải tăng tốc đáng kể trong thập kỷ này và phải có khả năng thu gom gần 180 Mt trong năm 2030.

Rohrdorfer Zement tiên phong trong thu gom carbon ở Đức

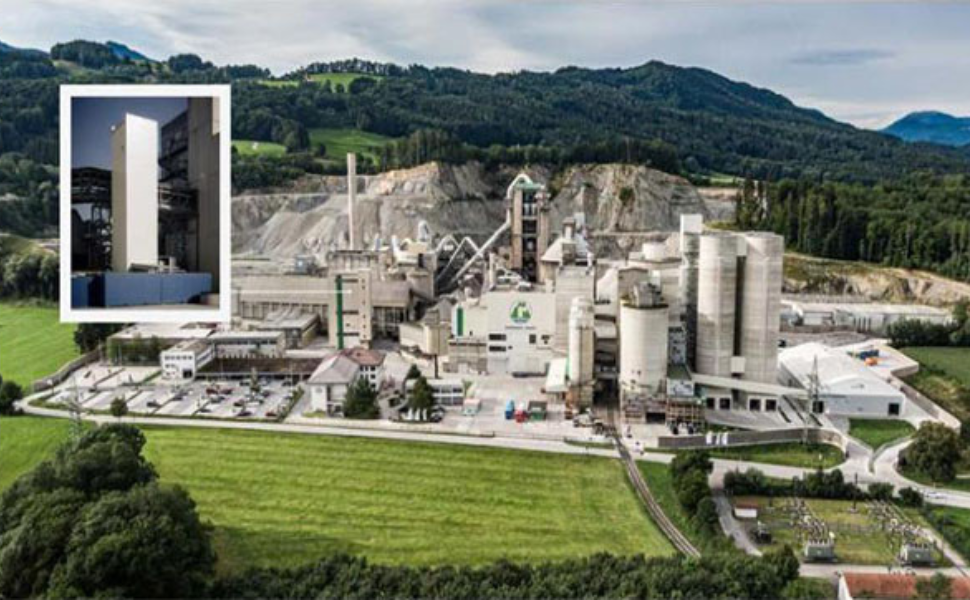

Một công ty sản xuất xi măng đang vượt lên trước thách thức CCS là Rohrdorfer Zement chuyên sản xuất các vật liệu xây dựng chất lượng cao để đáp ứng nhu cầu trong vùng tại các cơ sở ở Đức, Áo, Ý và Hungary. Công ty đã thực hiện nghiên cứu mới để đạt được quá trình sản xuất trung hòa CO2. Ví dụ, Công ty nằm trong số những doanh nghiệp đầu tiên sử dụng bộ chuyển đổi xúc tác khí đã làm sạch cho tách nitơ (khử NOx - nitơ oxit và nitơ dioxide) khỏi khí thải lò nung và với sự trợ giúp của một trạm phát điện, chuyển đổi nnhiệt thừa từ quá trình sản xuất xi măng thành điện năng.

Cơ sở của Rohrdorf ở Bavaria, Đức đã chứng kiến những phát triển quan trọng về khử nitơ. Năm 2022, Công ty đã sản xuất xi măng với lượng CO2 phát thải ít hơn 45% so với năm 1990. Kết quả này đã đạt được nhờ tối ưu hóa các loại xi măng và nhiên liệu sử dụng. Mục đích là để đạt được mức khử giảm 65% vào năm 2030. 35% còn lại chỉ có thể khử giảm được thông qua thu gom.

Theo sáng kiến riêng của mình, Rohrdorfer đã đầu tư khoảng 3 triệu Euro vào nhà máy thu gom carbon đầu tiên ở Châu Âu cho ngành Xi măng. Nhà máy thử nghiệm này đã được phát hiển bởi ANDRITZ là nhà thầu thiết kế kỹ thuật, mua sắm và thi công xây dựng (EPC). Được khuyến khích bởi sự đổi mới và công nghệ, ANDRITZ ủng hộ các giải pháp bền vững mà vượt ra ngoài phạm vi thu gom carbon. Nhà máy bắt đầu đi vào vận hành vào mùa thu năm 2022, hiện đang thu gom 2 tấn CO2/ngày và đang được ngành công nghiệp hóa chất trong vùng sử dụng như là một loại hàng hóa có giá trị.

Có hai động cơ chính khiến Rohrdorfer đầu tư vào thử nghiệm thu gom carbon, như Helmut Leibinger, lãnh đạo nhóm phát thải thuần bằng 0 cùa công ty giải thích, hiện tại, chúng tôi đang tận hưởng tình trạng miễn phí trong hệ thống kinh doanh phát thài (ETS). Điều đó có nghĩa là chúng tôi có được sự phân bổ miễn phí các chứng chỉ về carbon dioxide chúng tôi xả vào khí quyển. Nhưng điều này đang được loại bỏ dần, vì vậy nó sẽ cực kỳ đắt đỏ để tiếp tục duy tri điều này. Do đó, mục đích của chúng tôi là phải tìm ra giải pháp để khử carbon cho quá trình sản xuất của chúng tôi vào năm 2038. Chúng tôi đã nhìn thấy tiềm năng thu gom carbon từ kinh nghiệm trước đây của ANDRITZ trong các ngành công nghiệp khác, nhưng chúng tôi vẫn còn chưa sẵn sàng cho một dự án quy mô đầy đủ, đặc biệt là khi chúng tôi cảm thấy rằng chúng tôi không thể chỉ có cắt và dán từ ngành công nghiệp dầu khí. Chúng tôi cần phải thực hiện một bằng chứng về khái niệm để đánh giá các điều kiện kỹ thuật, chất lượng và kinh tế cho thu gom và chuyển đối CO2 trong ngành công nghiệp xi măng.

Hình 1: Nhà máy thu gom carbon đầu tiên của Châu Âu tiong ngành Xi măng hiện đang hoạt động tại cơ sở Rohrdorf của Rohrdorfer Zement gần Rosenheim ở Đức. Bản quyền: (Nhà máy) Rohrdorfer và (Tòa tháp) Myrzik und Jarisch.

Hơn nữa, ngành công nghiệp của chúng ta cần bắt đầu nhìn thấy tiềm năng của carbon dioxide như một tài sản có giá trị hơn là một vấn đề phải được xử lý. Dự án này đang chứng minh việc nó có thể chuyển hóa thành metanol, etylen hoặc axit formic ra sao đang trở thành vật liệu khởi đầu cho rất nhiều sản phẩm mà hiện được chiết xuất từ các hóa chất dầu mỏ.

Thu gom carbon lựa vào amin

Nhà máy thử nghiệm của Rohrdorfer Zement dựa vào quá trình amin lỏng mà ANDRITZ hiện được coi là phương pháp hoàn thiện nhất và khả thi về mặt thương mại cho một nhà máy quy mô lớn. Nó sử dụng amin - một hợp chất hữu cơ được chiết xuất từ ammonia (NH3) - để lọc CO2 khỏi khí thải. Ở nhiệt độ thấp hơn, các amin kết hợp với CO2 và hấp thụ nó. Khi được gia nhiệt, chúng giải hấp nó, tạo ra sản phẩm gần với carbon dioxide tinh khiết.

Quá trình này mang lại tỷ lệ khử bỏ cao - lên đến 95% là một giá trị thực tế rất tốt và một sản phẩm CO2 có độ tinh khiết cao - lên đến 99% mà không cần phải tinh lọc.

ANDRITZ đã tiến hành thử nghiệm mở rộng và các thử nghiệm thêm được lập kế hoạch để tối ưu hóa quá trình cho ứng dụng trong các nhà máy xi măng và các nhà máy công nghiệp khác.

Mục đích của chương trình này là để đạt được toàn bộ các thông tin cần thiết cho thiết kế một quá trình hấp thụ amin phù hợp nhất cho ngành Xi măng.

Có nhiều công nghệ thay thế đang được phát triển như công nghệ màng khô. Tuy nhiên, công nghệ này chỉ mang lại một lợi thế rõ ràng ở mức hiệu suất CO2 vừa phải thường từ 50 - 70% với độ tinh khiết sản phẩm khoảng 95%.

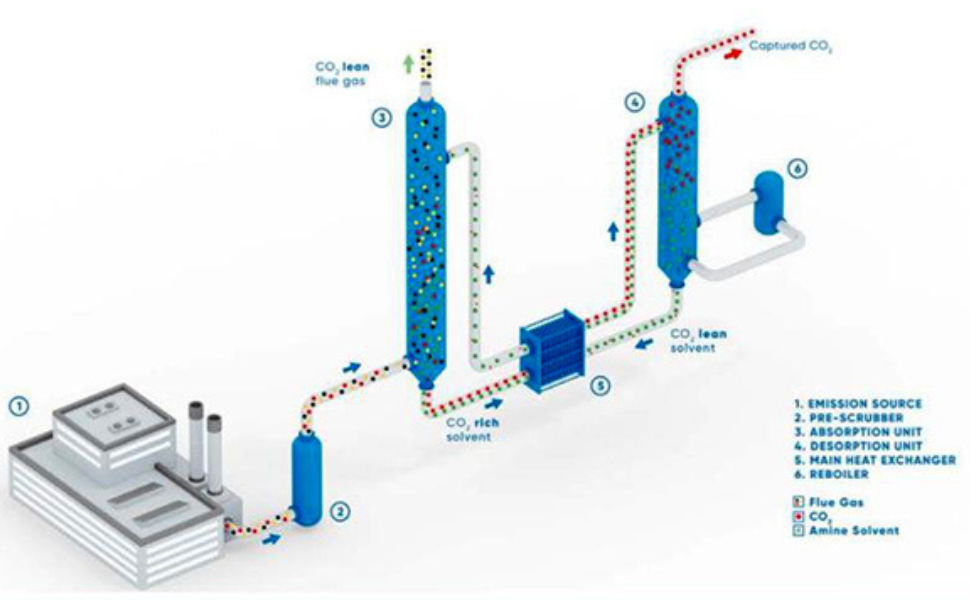

Hình 2 cho thấy sơ đồ của quá trình thu gom carbon tại nhà máy Rohrdorf.

Quá hình bắt đầu ở giai đoạn 1 với nguồn khí phát thải. Tiếp theo là quá trình khử nitơ (NOx), khử lưu huỳnh (SO2) và khử bụi (các hạt) trong thiết bị tiền lọc (2), khí thải từ lò xi măng được làm nguội và được đưa tới thiết bị thu gom CO2.

Trong thiết bị hấp thụ (3), CO2 được tách khỏi khí thải ở nhiệt độ 40°C bằng chất lỏng tẩy rửa. Để gia tốc quá trình, bộ hấp thụ chứa các phần tử bên trong tăng cường hấp thụ.

Tại điểm này, khí mà trong đó phần lớn CO2 đã được khử bỏ, được xả vào môi trường. Hiện chủ yếu bao gồm nitơ (N2), oxy (O2), và hơi nước (H2O).

Hình 2. Sơ đồ quá trình thu gom carbon dựa vào amin được phát triển bởi ANDRHZ. Bản quyền: ANDRITZ.

Bộ trao đổi nhiệt chính (5) gia nhiệt chất lỏng tẩy rửa được làm giàu và làm nguội chất lỏng nghèo.

Trong thiết bị giải hấp (4), CO2 được giải phóng ra khỏi chất lỏng tẩy rửa cùng với hơi nước được hâm nóng hơn 120°C.

Tại nhà máy Rosenlieim, carbon dioxide được giải phóng ra sau đó được nén lại và được nạp đầy vào trong các bình khí.

Nhà máy thử nghiệm đã được thiết kế cho mức thu gom CO2 là hơn 2 tấn/ngày. Hai phần tử lớn nhất là thiết bị hấp thụ, cao 17,8m và thiết bị giải hấp cao 12,4m. Nhà máy có thể xử lý khoảng 250 Nm³/giờ (thường là m³/giờ) khí thải. Sau khi sấy khô và lọc sạch CO2 được nén lại ở áp suất 60 - 80 bar và được bơm vào các bình khí.

Các nguồn tài nguyên khác cần thiết cho nhà máy là điện năng và nước làm mát. Một thách thức thú vị nữa trong quá trình thực hiện dự án là nhu cầu xây dựng một thiết bị làm mát chuyên dụng do thiếu nước làm mát. Nhìn chung, nhà máy tiêu thụ khoảng 140 kW, bao gồm cả tiêu hao điện năng của máy nén khí CO2 và bộ làm mát để sản xuất nước làm mát.

Kể từ khi nhà máy thử nghiệm bắt đầu đi vào vận hành vào mùa thu năm 2022, nó đã được thử nghiệm và tối ưu hóa các phần tử khác nhau để đảm bảo rằng nó có thể mang lại CO2 chất lượng cao an toàn và ổn định.

Khí tạo ra gần đạt tiêu chuẩn thực phẩm. Điều này mở ra các khả năng tương lai cho Rohrdorfer để cung cấp cho ngành Thực phẩm và nước giải khát, như đối với việc carbon hóa các đồ uống.

Trọng tâm của việc tối ưu hóa là dung dịch amin là nước sốt bí quyết của ANDRITZ cho quá trình. Việc điều chỉnh thành phần có thể vừa gia tăng hiệu suất năng lượng của nhà máy vừa tăng độ bền của dung dịch.

Sản xuất axit formic từ CO2 thu gom được

Ngay khi quá trình thu gom CO2 được thử nghiệm đầy đủ, các kỹ sư và nhà thiết kế của Rohrdorfer mở rộng nhà máy để sản xuất axit formic, một hóa chất đa dụng. Kể từ năm 2021, họ đã hoàn thiện quá trình này trong phòng thí nghiệm riêng của công ty sẽ được trang bị tối ưu cho sản xuất ở nhà máy thử nghiệm. Khoảng 1800 lít axit formic có thể thu được từ 2 tấn CO2 thu gom được mỗi ngày và được cung cấp cho các nhà máy hóa chất trong vùng và sử dụng như là cơ sở cho các sản phẩm như các chất tẩy rửa, thuốc tẩy uế hoặc chất phá băng. Hơn nữa, axit formic có thể được sử dụng làm chất phản ứng cho xi măng hoạt tính với hàm lượng clinker thấp.

Hạ tầng cơ sở là quan trọng cho mở rộng thu gom carbon trong tương lai

Nhà máy thử nghiệm được dự kiến sẽ chạy trong 2 - 3 năm tới để tinh lọc, tối ưu hóa quá trình và nghiên cứu sự ổn định trong dài hạn. Giai đoạn mở rộng nhà máy tiếp theo sẽ thu gom 48 tấn/ngày. Cuối cùng, kế hoạch là thu hồi 1.500 tấn/ngày - tổng lượng klú thải CO2 của quá trình sản xuất xi măng tại nhà máy. Tuy nhiên, điều này sẽ cho thấy những thách thức về hạ tầng cơ sở như Helmut Leibinger đã nói, yếu tố quan trọng trong việc mở rộng nhà máy của chúng tôi là lượng năng lượng lớn nhất có sẵn cho quá trình tinh lọc. Chúng tôi dự kiến rằng nhà máy có kích thước đầy đủ sẽ gấp đôi hoặc thậm chí gấp ba lần tải trọng của nhà máy về nguồn cung lưới điện địa phương. Đó là lý do tại sao chúng tôi phải làm việc rất chăm chỉ để làm cho quá trình này ngày càng hiệu quả hơn với sự trợ giúp của các máy bơm nhiệt và thu hồi nhiệt cũng như qua việc mua điện từcác nguồn tái chế trong tương lai. Nhu cầu điện tăng lên này yêu cầu mở rộng nhanh chóng lưới điện, là điều kiện tiên quyết chung cho khử carbon của ngành. Chúng tôi thấy việc cung cấp hạ tầng cơ sở là trách nhiệm của lĩnh vực công.

Ngoài ra còn có câu hỏi về cách thức chúng tôi lưu trữ và vận chuyển số lượng lớn CO2 chúng tôi sẽ thu gom được. Đây là mối quan ngại không chỉ đối với chúng tôi mà còn đối với toàn ngành, vì công nghệ được triển khai tới các cơ sở trên khắp Châu Âu. Việc sản xuất ra CO2 sẵn có cho sử dụng công nghiệp sẽ yêu cầu phải xây dựng các tuyến ống lớn mới. Nhưng đó là một thách thức mà chỉ có thể giải quyết được ở cấp độ Chính phủ.

Sẵn sàng để “bắn lên Mặt trăng”

Quy hoạch để ngành Xi măng đạt được thuần bằng 0 có vẻ giống như một chương trình “bắn lên Mặt trăng” ngay bây giờ. Tuy nhiên, thành công của dự án thử nghiệm này cho thấy rằng công nghệ hiện sẵn có cho thu gom carbon dioxide một cách hiệu quả. Thậm chí tốt hơn có thể đưa vào sử dụng hiệu quả bởi ngành công nghiệp. Thực chất, đã đến lúc phải chấm dứt việc coi lượng khí thải carbon là một gánh nặng, mà thay vào đó hãy coi chúng như một nguồn tài nguyên quý giá. Cùng với các khách hàng của mình như Rohrdorfer, ANDRITZ đang đẩy mạnh các hoạt động của mình để sử dụng các công nghệ nhằm khử giảm phát thài khí CO2. Toàn bộ các giải pháp tiềm tàng có đặc điểm là chu kỳ năng lượng hiệu suất cao và được tích hợp hiệu quả, đặc biệt là đối với các khách hàng công nghiệp, cũng như mang lại CO2 có độ tinh khiết và áp suất yêu cầu cho sử dụng thương mại trong tương lai.

Nguồn: Ximang.vn