Mục tiêu Net-Zero Carbon của ngành Xi măng Việt Nam có thành hiện thực

Xi măng được cho là một trong những ngành phát thải carbon lớn. Đứng trước những thách thức phải giảm chỉ tiêu này theo những cam kết của Chính phủ Việt Nam, nhiều doanh nghiệp xi măng còn lúng túng và chưa có những nhận thức đầy đủ. Thực tế vấn đề này ở Việt Nam hiện nay như thế nào? Bài viết trích lược ý kiến của một số chuyên gia để phần nào làm rõ vấn đề.

Cách nào giảm phát thải carbon?

Theo PGS TS Lương Đức Long, Phó Chủ tịch Hiệp hội Xi măng Việt Nam (VNCA), có thể giảm được lượng phát thải carbon trong sản xuất xi măng ở các khâu sau:

- Giảm chi phí nhiệt nung để giảm lượng than/tấn xi măng. Ở phương diện này có 2 cách giảm chủ yếu là: giảm nhiệt độ tạo khoáng clinker bằng cách dùng phụ gia khoáng hóa/sử dụng nguyên liệu hoạt tính hơn; giảm tổn thất nhiệt ra môi trường để chi phí nhiệt lượng thực tế gần với nhiệt lượng lý thuyết để nung clinker (423,561 kacl/kg). Lưu ý, chỉ gần bằng, không bao giờ bằng vì luôn có tổn thất nhiệt.

- Giảm chi phí điện trong quá trình sản xuất, ở tất cả các khâu. Lắp đặt hệ thống phát điện sử dụng nhiệt thải lò nung (WHR) là giải pháp vừa tiết kiệm chi phí, vừa giảm phát thải CO2. Khi có WHR, có thể tự sản xuất được 25 - 30% nhu cầu điện cho sản xuất, đây là điện sạch.

- Sử dụng nhiên liệu thay thế từ chất thải công nghiệp, rác thải sinh hoạt. Giảm phát thải chủ yếu do cách tính phát thải từ việc đồng xử lý.

- Giảm hàm lượng clinker trong xi măng. Về hình thức, đây là giải pháp giảm được lượng CO2 lớn nhất. Tuy nhiên, thực tế người tiêu dùng rất ít sử dụng xi măng có hàm lượng clinker thấp. Tại EU, xi măng thường chứa 77% clinker. Tại Nhật, xi măng chứa khoảng 70% clinker. Năm 2021, Việt Nam xuất khẩu khoảng 17 triệu tấn xi măng, phần lớn, có thể nói, hầu hết trong đó là loại xi măng có hàm lượng phụ gia khoáng max 5% (CEM I theo EN 197-1 và Type I theo ASTM C150).

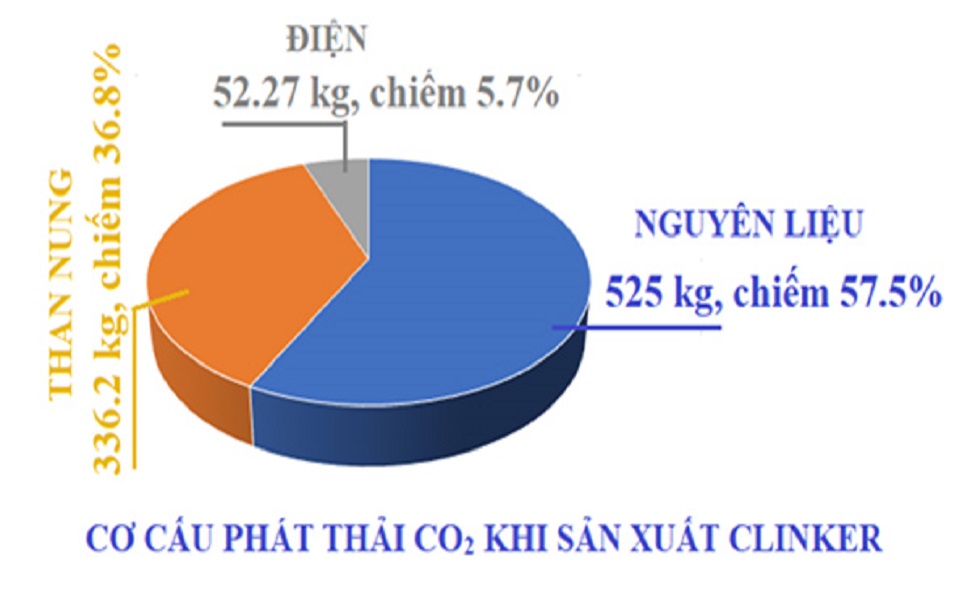

Ngoài ra, có 2 giá trị hầu như không thể giảm được, đó là: nhiệt nung clinker lý thuyết (đã nói ở trên) và phát thải CO2 từ nguyên liệu (được IPCC xác định là 520 kg CO2/tấn clinker).

Còn cách nào khác?

Gần đây, Thế giới đã xuất hiện xu hướng thu giữ CO2 sinh ra trong quá trình sản xuất clinker. Việc này dang được châu Âu và Bắc Mỹ nghiên cứu và đã thu được kết quả đáng kể. CO2 thu được sẽ sử dụng cho các mục địch như: tái sử dụng làm nguyên liệu, chất xúc tác cho các quá trình sản xuất khác hoặc chôn dưới đáy biển, dưới lòng đất…

Bên cạnh đó, cũng xuất hiện các ứng dụng AI (trí tuệ nhân tạo) và IOT (Internet vạn vật) với sự hỗ trợ của cơ sở dữ liệu lớn (Big data) để tối ưu hóa các quá trình sản xuất. Khi các yếu tố đầu vào của quá trình công nghệ được tối ưu, sẽ làm cho quá trình hiệu quả hơn. Cùng một đơn vị nhiên liệu có thể cho ra nhiều đơn vị sản phẩm hơn. Ví dụ có thể giảm lượng than tiêu thụ nếu tối ưu hóa các thông số chạy lò…

Ngành Xi măng Việt Nam sẽ ứng phó như thế nào?

Như vậy, Net-Zero CO2 trong ngành sản xuất xi măng là quá trình lâu dài và tốn kém. Hiện nay, ngành Xi măng Việt Nam mới đang có những bước đi đầu tiên như xây dựng các hệ thống WHR và hệ thống đồng xử lý Co-Process.

Theo chuyên gia INSEE Việt Nam, Công ty này đã và đang triển khai các hệ thống Co-Pro được hơn 10 năm nay. INSEE đã áp dụng các bước theo GCCA (Hiệp hội Xi măng và Bê tông toàn cầu) và cũng đã có nhiều kết quả nghi nhận về các giải pháp hiện nay cho ngành Xi măng, điển hình về WHR, nhiên liệu thay thế, hệ số clinker... Hiện tại INSEE đã có những sản phẩm phát thải chỉ còn 438 kg/tấn xi măng và các số liệu này được tổ chức quốc tế xác minh.

Hiện tại > 60% các sản phẩm INSEE bán ra thị trường có chỉ số phát thải CO2 trung bình 582 kg/tấn xi măng. Trên 15% sản phẩm có chỉ số phát thải 438 kg/tấn xi măng (so với Châu Âu trung bình là 836 kg/tấn xi măng). Nếu các nhà máy xi măng cùng nhau phát triển theo hướng này và khuyến kích sử dụng xi măng PCB và xi măng xỉ lò cao thì Việt Nam sẽ đạt mức giảm >50% lượng phát thải khí nhà kính cho ngành Xi măng trong tương lai gần.

Hiện một số nhà máy xi măng vẫn đang phát triển mạnh các sản phẩm xi măng PC40 và PC50 với hàm lượng clinker cao. Các loại xi măng này phát thải CO2 trung bình khoảng 870 kg/tấn xi măng ra môi trường.

Theo chuyên gia, trong các phương án thì việc tiết giảm nhiệt trong quá trình nung clinker là dễ làm nhất, bởi đã có sẵn công nghệ, thiết bị… Giả sử một nhà máy đang tiêu hao nhiệt là 830 Kcal/kg clinker, sau cải tạo một số thiết bị, như cooler loại hiện đại chẳng hạn, giảm chỉ còn 790 Kcal, thì khi đó chỉ mất 2,5 năm là thu hồi vốn. Lợi ích từ việc giảm phát thải là rất lớn.

Bên cạnh đó ở Việt Nam, việc đốt rác thải sinh hoạt (RTSH) chưa phân loại không có nhiều ý nghĩa thực tế trong tiết kiệm năng lượng vì nhiệt trị của 1 kg rác thải sinh hoạt rất nhỏ chỉ khoảng 15 kcal/kg. Ngoài ra, giả sử độ ẩm trung bình của rác là 17 % và cần cấp nhiệt hóa hơi số ẩm đó là đã hoàn thành việc đốt rác thì số nhiệt lượng đó đã trên 3.700 kcal/kg rác. Do đó, đốt RTSH (nếu có) chỉ để làm sạch môi trường chứ không hiệu quả.

Năm 2016 Chính phủ đã chỉ đạo Tổng Công ty Xi măng Việt Nam (Vicem) lập dự án sử dụng RTSH nhưng hầu hết không thể thỏa thuận được nguồn rác cho dự án vì các địa phương có chủ trương khác và không mặn mà phối hợp. Bộ Xây dựng cũng đã có dự án nghiên cứu tổng thể các giải pháp giảm carbon trong công nghiệp xi măng (tài trợ bởi Nordic), nhưng thấy có công bố áp dụng cụ thể.

Những thay đổi tích cực trong nhận thức

Những năm gần đây, dù gặp rất nhiều khó khăn, nhưng các doanh nghiệp xi măng Việt Nam đã có sự thay đổi đáng kể trong nhận thức về việc tiết kiệm năng lượng, phát triển bền vững. Doanh nghiệp cũng nhận thấy rõ xu thế không thể đảo ngược của việc giảm phát thải và tiến tới net zero carbon.

Tính đến nay, Việt Nam đã có khoảng 40 dây chuyền lò quay lắp đặt hệ thống WHR, chiếm khoảng 2/3 số dây chuyền cần lắp. Xu thế trong vài năm nữa, hầu hết các nhà máy xi măng lò quay sẽ lắp đặt hệ thống này, khi công nghệ và thiết bị có xu hướng hoàn thiện hơn, hiệu quả hơn. Lượng điện ngành Xi măng tiết kiệm được và chủ động hơn trong sản xuất, nhất là khả năng bị thiếu điện trong tương lai.

Nhiều nhà máy xi măng đã có sự cải tiến đáng kể về các cụm thiết bị công nghệ, nâng cao năng suất, tăng tỷ lệ phối trộn phụ gia và giảm clinker. Có nhà máy cải tạo điều chỉnh năng suất lò lên tới 50%. Công suất dây chuyền nói chung đạt 120% là bình thường. Đây cũng là các phương pháp quan trọng giảm phát thải carbon.

Bên cạnh đó, Việt Nam cũng đã và đang triển khai khoảng 15 hệ thống đốt rác đồng xử lý (Co-Pro). Khi nhiều nhà máy xi măng có thể chủ động trong việc chế tạo lắp đặt hệ thống Co-Pro, giảm vốn đầu tư, tạo sự lan tỏa lớn trong ngành. Trong tương lai gần, khi hình thành mạng lưới thu gom, gắn kết giữa các ngành công nghiệp; chất thải của ngành này là nguyên nhiên liệu của ngành kia, các hệ thống Co-Pro sẽ hiệu quả hơn. Đồng thời với sự thay đổi nhận thức, quan điểm quản lý Nhà nước của các cơ quan địa phương cũng sẽ điều chỉnh theo hướng thuận lợi.

Nguồn: Ximang.vn